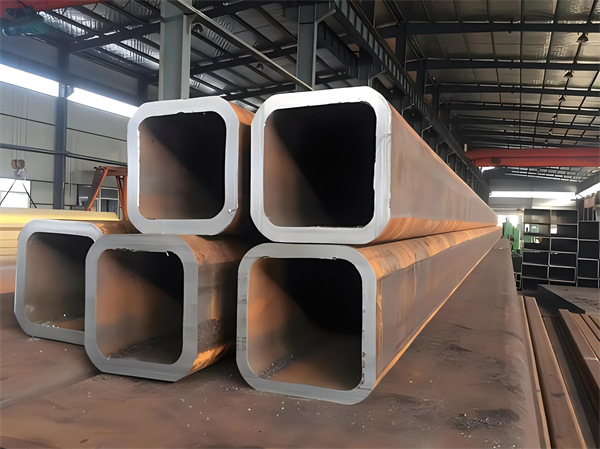

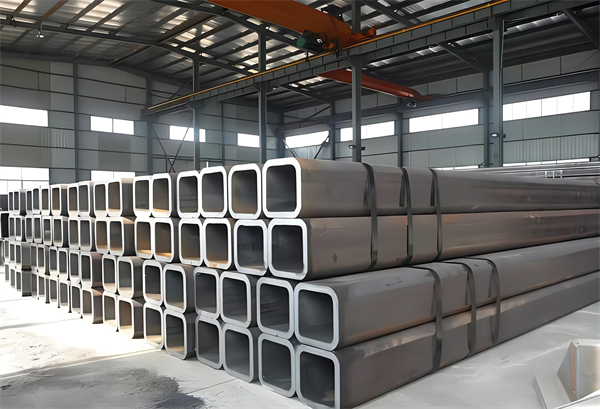

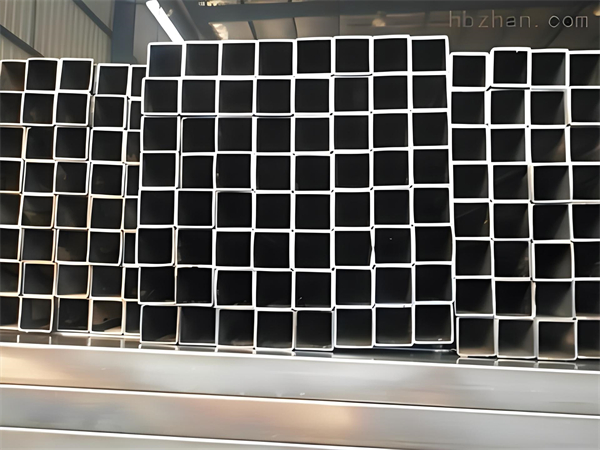

在现代工业领域中,无缝钢管作为一种重要的金属材料,广泛应用于石油、化工、电力、建筑等各个行业。其中,q345无缝方管以其高强度、优良的焊接性能和抗腐蚀性能,成为市场上的热门产品。本文将详细探讨q345无缝方管的生产制造工艺,以揭示其品质保障的奥秘。

q345无缝方管的生产制造过程涉及多个关键环节,包括原料准备、穿孔、轧制、热处理、精整和检验等。首先,原料准备是制造过程的基础,它要求选用高质量的钢坯,经过严格的化学成分和物理性能测试,确保原料的纯净度和均匀性。

接下来是穿孔环节,这是无缝钢管生产的核心步骤。穿孔机利用高温和高压将钢坯穿成空心管坯,为后续的轧制过程打下基础。在此过程中,控制穿孔温度和压力,对于保证管坯的内外壁质量和尺寸精度至关重要。

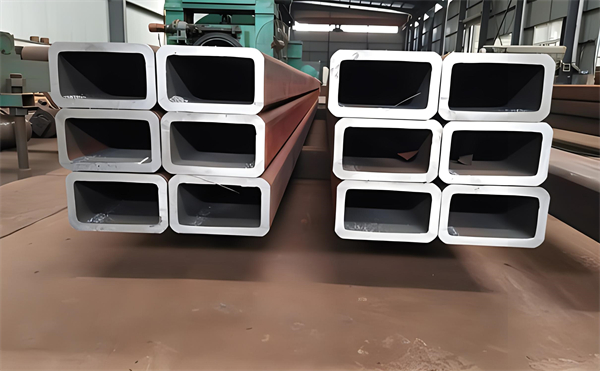

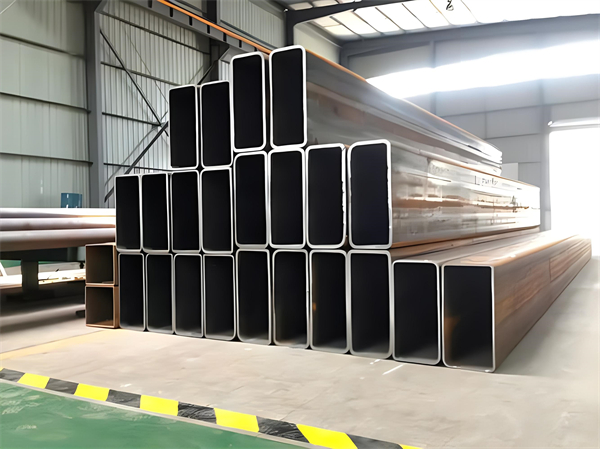

轧制环节则是将穿孔后的管坯通过轧辊进行多次轧制,以达到所需的形状和尺寸。在轧制过程中,需要严格控制轧制温度、速度和压下量,以确保无缝方管的几何尺寸和表面质量。

热处理是提升无缝方管性能的关键步骤。通过加热和冷却处理,可以消除钢管内部的残余应力,改善其组织和性能。根据不同的使用要求,热处理工艺可分为正火、淬火和回火等,每种工艺都有其特定的温度和时间控制要求。

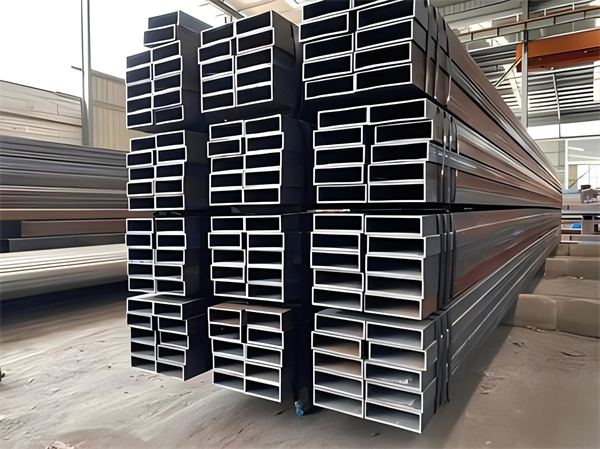

精整环节则是对无缝方管进行进一步的加工和修饰,包括矫直、修磨、切割等,以提高产品的外观质量和尺寸精度。这一环节同样需要精细的操作和严格的质量控制。

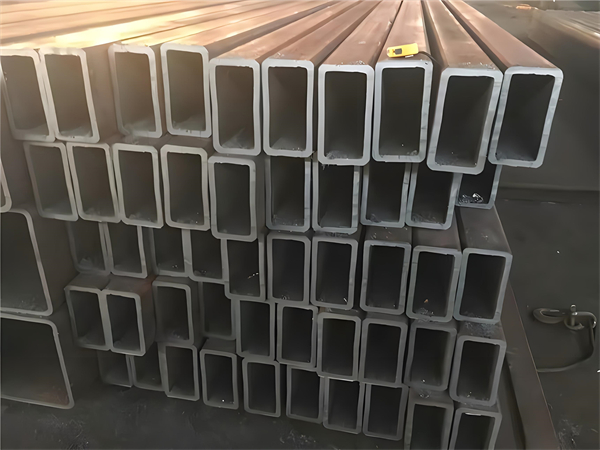

最后,检验环节是确保无缝方管质量的关键。通过化学成分分析、力学性能测试、无损检测等手段,对无缝方管的各项性能指标进行全面检测,确保产品符合相关标准和客户要求。

综上所述,q345无缝方管的生产制造工艺是一个复杂而精细的过程,需要严格控制各个环节的参数和质量。通过不断优化生产工艺和提升技术水平,我们可以生产出更高品质的无缝方管,满足市场的多样化需求。

<

< <

<

客服1

客服1  客服2

客服2